Kabeltillverkning: En unik inblick

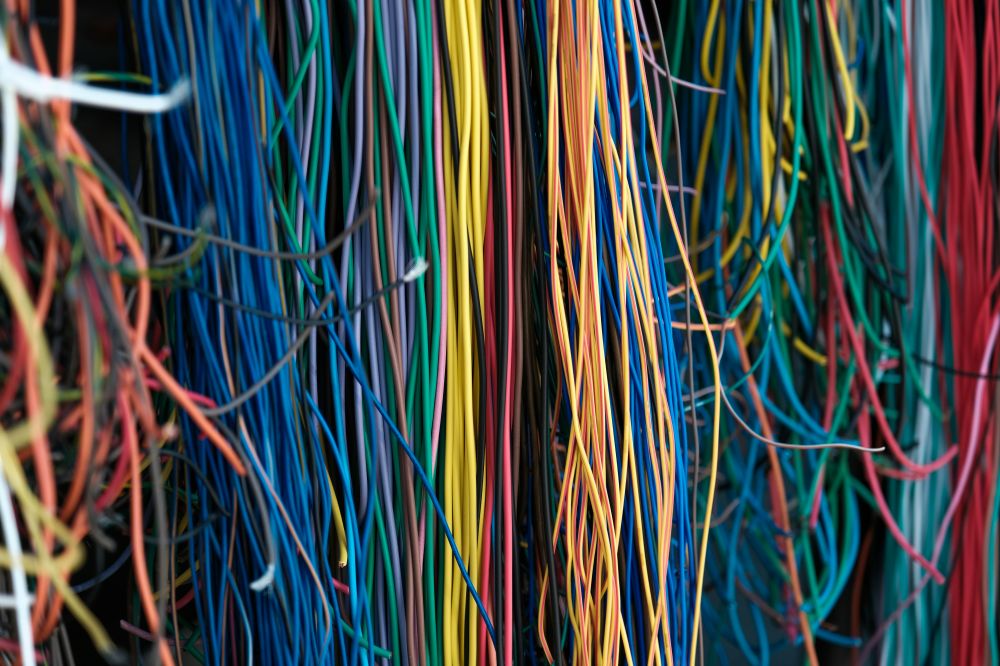

Kabeltillverkning är en komplex process som är avgörande både för elektronikindustrin och för samhället i stort. Kablar binder samman hela vår värld, från de laddningskablar vi använder till våra smartphones till de enorma kraftöverföringskablarna som transporterar elektricitet över långa avstånd. I denna artikel utforskar vi hur kablar tillverkas, vilka material som används, och de tekniska aspekterna som är involverade i denna fascinerande industri.

Stegen mot kabeltillverkning

Den första steget i kabeltillverkning är val och beredning av råmaterial. Kablar består vanligtvis av en eller flera ledande trådar omgivna av isolerande och skyddande lager. De ledande trådarna är oftast gjorda av koppar eller aluminium på grund av deras utmärkta elektriska ledningsförmåga. Koppar står för det mest populära valet eftersom det har en överlägsen ledningsförmåga jämfört med aluminium och är mer formbart, vilket gör det enklare att arbeta med under tillverkningsprocessen.

Isoleringsmaterialet, som omsluter den ledande tråden, är kritiskt för att säkerställa att strömmen hålls säkert inom kabeln och att förhindra eventuella elektriska olyckor. Isoleringsmaterial kan bestå av olika polymerer som PVC (polyvinylklorid), PE (polyeten) eller XLPE (korsbunden polyeten), baserat på applikationens specifika krav beträffande bland annat temperaturtålighet och flexibilitet.

Skyddslagren, som ofta inkluderar höljen och armering, ger fysiskt skydd mot mekaniska skador och korrosion samt skyddar kabeln från miljön den kommer att användas i. Dessa lager kan också anpassas för att passa speciella behov som brandsäkerhet eller kemisk resistens.

Processen med kabeltillverkning

För att skapa en kabel innebär tillverkningsprocessen flera steg, från dragspelsning och stranding till isolering och sluttestning. Först genomgår den metalliska ledaren en dragspelsning där metallstänger formas till tunnare trådar. Dessa trådar kan sedan sammanflätas för att öka kabelns flexibilitet och brottstyrka, en process som kallas för stranding.

Isoleringen appliceras sedan genom en process som heter extrudering, där plastmaterial smälts och formas för att täcka ledarna. I vissa produktionslinjer kan flera ledare samtidigt isoleras och sammanfogas i en enda operation. Efter isoleringen kan yttre skyddslager, såsom skärmar eller armering, läggas till för att förstärka kabelns strukturella integritet och förbättra dess skyddsegenskaper.

Sista steget i tillverkningsprocessen innefattar olika former av tester för att säkerställa att kabeln uppfyller alla tekniska specifikationer och industriella standarder. Dessa tester kan inkludera elektriska tester för att kontrollera kabelns ledningsförmåga och isoleringsprestanda, samt fysiska tester för att mäta hållbarhet under stress och böjning.

Innovativ teknologi

Kabelindustrin står inte stilla, och på senare år har det skett flera innovationer och teknologiska framsteg som förbättrat både effektiviteten och kvaliteten på kabelproduktionen. Gemensamma mål har varit att minska materialåtgången, höja produktionshastigheten och att förlänga kabelförlängningens livslängd.

En innovation som blivit alltmer vanlig inom industrin är användandet av korsbunden polyeten (XLPE) för isolation. XLPE ger en förbättrad termisk stabilitet, vilket gör det möjligt för kablar att hantera högre strömstyrkor utan att kvaliteten försämras under drift.

Automatiserade produktionslinjer har också blivit en stor del av modern kabeltillverkning. Robotar och datordriven kontroll har minskat den mänskliga faktorns inverkan på tillverkningsprocessen, vilket har bidragit till högre precision och lägre defektnivåer i den färdiga produkten.